Herstellung

Flachdübel sind eine sehr stabiele, exakte und flexibel einsetzbare Verbindung von Holzteilen. Es gibt sie in unterschiedlichsten Größen, je nach Anwendungsfall. Für das Herstellen von Flachdübelverbindungen sind normalerweise sehr teure und spezielle Fräsmaschinen nötig. Diese Maschinen sind in der Handhabung einfach und flexibel einsetzbar. Eine kostengünstige Alternative ist der Bau einer Schablone, die in Kombination mit einer Oberfräse für sehr exakte Verbindungen mit Flachdübeln eingesetzt werden kann.

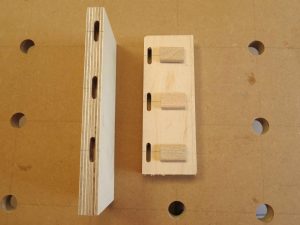

Hier soll der Bau und die Anwendung einer solchen Schablone beschrieben werden. In den folgenden 4 Bildern sind die Flachdübel mit ihren nötigen Fräsungen und die Schablone dargestellt.

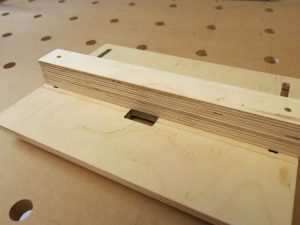

Die Schablone hat ungefähr die Größe einer DIN A4-Seite. 7,5 cm vom Rand ist eine quadratische Öffnung eingefräst, in der die Kopierhülse der Oberfräse geführt wird. Ich habe mich für eine 17 mm Kopierhülse entschieden. Es können auch andere Durchmesser gewählt werden. Die Länge der Öffnung beträgt 34 mm.

Die Flachdübel haben die Maße 19 x 30 x 5 mm.

Die Länge der Öffnug berechnet sich wie folgt:

L = Breite der Fräsung für den Dübel + Kopierhülsendurchmesser – Fräserdurchmesser

L = 22 + 17 – 5 = 34 mm

Die Öffnung habe ich mit der Oberfräse und dem Parallelanschlag gefräst. Da ich leider noch keine Feineinstellung für meinen Parallelanschlag habe, ist mir die Nut leider ein bis zwei Zehntel Millimeter zu breit geworden. Ich habe an den Innenseiten der Öffnung jeweils einen Streifen Paketklebeband angeklebt. Dadurch läuft die Kopierhülse nun spielfrei in der Öffnung.

Als nächstes habe ich die Langlöcher an den Seiten eingefräst. Sie reichen fast bis zur Mittellinie der Kopierhülsenöffnung. Die Langlöcher haben eine Breite von 8 mm. Der Anschlag besteht aus 18 mm starken Multiplexbrettern, die aufeinander geklebt sind. Hiervon habe ich mit der Tauchsäge einen Streifen mit einem Querschnitt von 36 x 36 mm abgesägt. Mittig sind an den Enden, mit dem Abstand der Langlöcher der Schablone, M6-Gewindedurchgangslöcher gefertigt. Gewindebohrungen in Multiplex haben eine hohe Standzeit, wenn die Schrauben nicht brachial angezogen werden und eine ausreichende Einschraubtiefe gewährleistet ist. Ich benutze Inbusschrauben mit einer kleinen Karrosseriescheibe als Unterlage und Schutz für die Oberfläche der Schablone.

Handhabung

Die Anschlagleiste kann nun beliebig verschoben und mit den Schrauben fixiet werden. Der Abstand der Flachdübel zur Brettkante wird durch den Abstand der Anschlagleiste zur Mittellinie der Kopierhülsenöffnung eingestellt. Diese Einstellung muss für beide zu verbindenden Bretter genutzt werden. Nur dann erreicht man eine perfekt passende Eckverbindung.

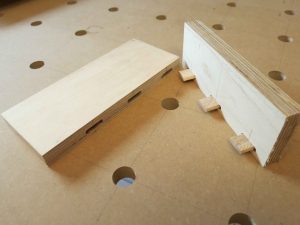

In den folgenden 2 Bildern ist die Fixierung der beiden Bretter jeweils dargestellt. Für die Fräsing der Dübellöcher in die Brettfläche wird das Brett mit der Schablone verspannt und für die Bübellöcher in der Stirnfläche mit dem Anschlag der Schablone.

Die Dübel müssen für eine perfekte Verbindung nicht unbedingt exakt in der Mitte der Stirnfläche sitzen. Siehe erstes Bild des Berichtes.

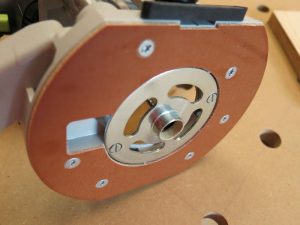

Nun kann das Dübelloch gefräst werden. Dabei beachten, dass nicht zu viel Material in einem Fräsgang abgenommen wird. Dadurch würde der Fräser geschädigt, der Spanauswurf behindert und dadurch die Fräsung ungenau. Ich benutze Spiralnutfräser, die die Späne nach oben aus der Fräsung herausbefördern. Diese Fräser liefern auch eine bessere Oberfläche.

Für die Frästiefe gebe ich bei beiden Bauteilen jeweils einen guten Millimeter zu. Damit passen die Teile später beim Zusammenbau auch sicher zusammen und überschüssiger Klebstoff hat ausreichend Platz, entweichen zu können.

Es ist ratsam, dass die einzelnen Dübel vor dem Fräsen exakt angezeichnet werden. Außerdem sollte die Lage der Schablone vor Beginn der Fräsarbeiten am Werkstück markiert werden. Wenn etliche Dübellöcher gefräst werden müssen, passieren dann keine Fehler, die meistens nicht wieder ausgebessert werden können.

Folgendes Bild zeigt die Präzision der Verbindung.

Viel Spaß beim Nachmachen.