Beschreibung

Wer kennt das nicht, dass beim Anzeichnen von sich wiederholenden Maßen, der Anriß nicht immer exakt an der gleichen Stelle ist? Hierfür gibt es eine simple und leicht herzustellende Lösung. Der Maßanschlag für Stahlbandmaße.

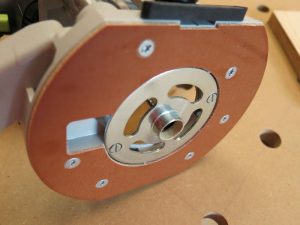

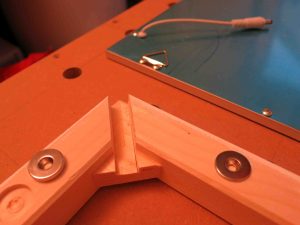

Der Maßanschlag kann ebenso hervorragend für die maßgenaue Ausrichtung der Führungsschiene auf dem Werkstück verwendet werden. Damit wird das Sägen und Fräsen von Plattenwerkstoffen und Werkstücken sehr präzise und zum Kinderspiel.

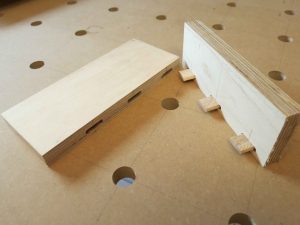

Er besteht aus zwei Holzeisten, die mit Schrauben und Flügelmuttern verschraubt werden. Zwischen den Leisten kann ein Stahlbandmaß eingeklemmt werden. Die Leisten dienen als Anschlag und am Ende des Bandmaßes wird das Maß exakt angerissen. Das Stahlbandmaß kann an beliebiger Stelle zwischen den Leisten eingeklemmt werden. Damit ist jedes Maß einstellbar. Da ich die Leisten aus Buche gefertigt habe, sollte die Haltbarkeit durch die Härte des Holzes ausreichend gegeben sein, damit auf lange Sicht exakte Maße angerissen werden können und das Gerät nicht verschleißt.

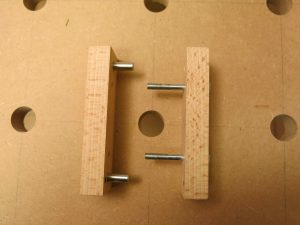

Damit die beiden Leisten immer exakt zueinander positioniert sind, habe ich zu den Schrauben noch 2 Stifte eingearbeitet.

Für die Schrauben habe ich M5 Schlossschrauben verwendet. Der Schraubenkopf ist mit dem Vierkant in die Bohrung eingeschlagen worden. Damit dreht sich die Schraube beim Anziehen der Flügelmuttern nicht mit. Zum Schutz der gegenüberliegenden Leiste habe ich jeweils eine Karosseriescheibe untergelegt. Eine einfache Unterlegscheibe war, so fand ich, nicht für den Schutz des Holzes ausreichend.

Herstellung

Als erstes habe ich zwei Leisten mit den Maßen

Länge: 100 mm

Breite: 30 mm

Dicke: 15 mm

zugeschnitten. Die Maße können nach den eigenen Bedürfnissen angepasst werden. Ich habe die Länge mit 100 mm gewählt, da ich auch breitere Stahlbandmaße habe, die ich ebenso nutzen möchte. Außerdem sind mir zu kleine Werkzeuge zu filigran in der Handhabung und damit unpraktisch. Es kommt lediglich darauf an, dass beide Leisten exakt die selben Maße haben.

Nun wurden mit einem Streichmaß die Bohrungen angerissen. Alle Bohrungen sitzen mittig in den Leisten. Der Abstand der Stifte beträgt 10 mm vom Rand und der der Schrauben 25 mm. Die Anrisse für die Bohrungen habe ich vorgestochen.

Als nächstes habe ich die beiden Leisten exakt übereinander ausgerichtet. Dazu habe ich sie in einen Winkel gelegt. Damit sie nicht gegeneinander verrutschen können, wurden sie mit einer kleinen Schraubzwinge zusammengespannt.

Nun ging es an das Bohren. Damit der Bohrer nicht verläuft und die Bohrungen exakt werden, habe ich mit einem 2 mm-Bohrer vorgebohrt. Dies ist meinem derzeitigen Mangel an Holzbohrern mit Zentrierspitze geschuldet. Vielleicht auch ein Bisschen meiner Ausbildung als Maschinenschlosser. Als erstes wurden die beiden Bohrungen auf der einen Seite hergestellt: Vorbohren, aufbohren auf 5,2 mm für die Schloßschrauben und 6 mm für die Stifte. Danach habe ich eine 2te Schraubzwinge an die Leisten gesetzt und dann die Erste entfernt. Nun wurden die Bohrungen analog zur ersten Seite gebohrt.

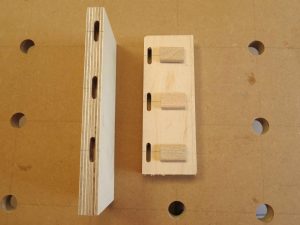

Vor dem Entfernen der Schraubzwinge habe ich die Leisten mit einem Schreinerdreieck gekennzeichnet. Dies ist nötig, da durch die Passstifte die Leisten sehr präzise zu einander ausgerichtet sind. Mit den Werkzeugen einer Hobbywerkstatt ist es nicht möglich, die Bohrungen so exakt zu setzen, dass die Leisten auch in einer anderen Positionierung 100-%tig zueinander passen würden. Als Letztes habe ich die Bohrungen leicht angesenkt.

Folgend habe ich die beiden Passstifte aus einem 6 mm Edelstahlstab gefertigt. Die Stifte haben eine Länge von 28 mm. Nach dem Sägen habe ich die Schnittflächen plangefeilt und mit der Feile beim Entgraten eine deutliche Fase angearbeitet. Es sollte beim Fühlen an den Enden der Stifte auf keinen Fall mehr ein Grat zu spüren sein. Die Fase erleichtert den Zusammenbau und das Holz wird in den Bohrungen nicht geschädigt. Nun habe ich an der einen Leiste die Bohrungen um einen Hauch erweitert. Hierzu habe ich einen Streifen Schmirgelpapier um ein Bohrerende gelegt und vorsichtig geschliffen. Dabei muss darauf geachtet werden, dass die Bohrungen an allen Stellen gleichmäßig geschliffen werden. Nun sollten die Stifte absolut spielfrei in die Bohrung passen.

Nun konnten die Stifte in die 6 mm-Bohrungen, die nicht aufgeschliffenen, eingeschlagen werden. Hierzu habe ich einen kleinen Schonhammer verwendet. Ich habe die Stifte nur so weit eingeschlagen, dass noch 1 mm Luft bis zum bündigen Abschluss verbleibt. Als Letztes bleibt die Anpassung der Länge der Schlossschrauben (L = 40 mm). Da ich Schlossschrauben mit nicht durchgehendem Gewinde hatte, musste ich dieses noch ein Stück weiter Schneiden. Mit dem Einschlagen der Schlossschrauben ist der Maßanschlag auch schon fast fertig.

Als Letztes habe ich an den Innenseiten an einer Ecke schwarze Punkte mit einem Permanentmarker angezeichnet. Diese Punkte kennzeichnen die Positionen beider Leisten zueinander auf Dauer. Nun wurden in zusammengebautem Zustand die umlaufenden Seiten des Anschlags auf einem mit Schmirgelpapier beklebten Schleifklotz so lange verschliffen, bis sie absolut eben und versatzfrei sind. Eigentlich sollten die Schleifarbeiten nur eine geringfügige Nacharbeit im 1/100mm Bereich sein.

Wer möchte, kann die Oberfläche noch mit Leinölfirnes oder anderen Mitteln gegen Verschmutzen schützen.

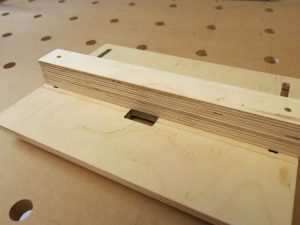

Hier der Anschlag im Gebrauch, beim Ablängen von Holzleisten aus Siebdruckplatte mit der Kreissäge auf der Führungsschiene.

Der Maßanschlag ist, wie zu Anfang erwähnt, breit genug auch massivere Lineale oder Bandmaße aufzunehmen.

Viel Spaß beim nun maßgenauen Werken.