Hier beschreibe ich Euch den Bau einer Deckenleuchte mit ordentlich Leuchtkraft, die trotzdem sehr kostengünstig ist.

Die Lampe besteht aus einem LED-Paneel, welches bei großen Versandhäusern für derzeit ca. 39,00€ gekauft werden kann. Diese Paneele sind eigentlich für die Montage in abgehängten Decken oder an einem Seilsystem gedacht. In Büros oder Geschäftsräumen ist dafür die Deckenhöhe ausreichend. Die normale Raumhöhe in Wohnräumen reicht dafür nicht aus. So habe ich eine raumsparende Konstruktion aus einem Holzrahmen gewählt, der unter die Decke geschraubt wird. In diesen Rahmen sind Magnete eingelassen, die die Lampe in Position halten.

Hier das LED-Paneel von der Vorder- und Rückseite:

Das gesamte Paneel hat nur eine Dicke von ca. 10 mm. Auf der Rückseite, unter der blauen Folie, befindet sich eine dünne magnetische Metallplatte. Leider ist bei diesem Paneel das Anschlußkabel etwas kurz.

Folgend ist der fertige Rahmen zu sehen. Er besteht aus 35 mm Vierkantleisten, die ich mit der Kapp-Säge auf Gährung geschnitten habe. Zum Verleimen habe ich die Klebebandtechnik angewendet. Dabei wird ein langer Streifen Klebeband auf den Tisch gelegt, die Leisten an einem Anschlag ausgerichtet aneinandergereiht darauf fixiert und fest angedrückt. Danach wird Leim aufgegeben und dann Stück für Stück zu einem Rahmen zusammengeklappt. Folgend wird der Klebestreifen stramm gezogen und an der letzten zu verbindenden Ecke angeklebt. Zum exakten Nachjustieren wird der Rahmen auf einer ebenen Fläche fest angedrückt bis er nicht mehr kippelt. Zur Verstärkung habe ich noch Winkelhölzer in die Ecken geklebt, da die Leiste vor dem Zuschnitt nicht exakt gerade war und dadurch die Klebestellen nicht 100%tig geschlossen haben. Kosten der Leiste: 3,50 €. Sie besteht aus einfachem gehobeltem Kiefernholz mit Ästen, daher die Ungenauigkeiten. Da der Rahmen hinterher nicht mehr zu sehen ist, sind diese Ungenauigkeiten unerheblich.

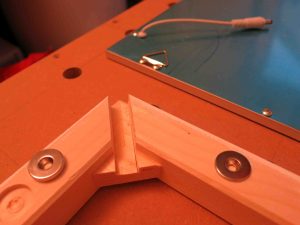

Die Magnete haben einen Durchmesser von 20 mm und eine Dicke von 4,0 mm. Sie sind mittig mit einer Senkbohrung zum Anschrauben versehen. Ich habe die Magnete mit der Oberfräse mit einem 20 mm Nutfräser, der auch an der Stirnseite Schneiden besitzt, 3 mm tief versenkt. Dies ist nicht unbedingt nötig, da der Spalt zwischen Rahmen und Paneel hinterher nicht zu sehen ist. Ich wollte die Deckenhöhe optimal ausnutzen. Die Magnete sind mit einer 3,5 mm Spax-Schraube angeschraubt. Beim Anschrauben mit dem Akkuschrauber habe ich das Drehmoment auf die schwächste Einstellung gestellt und hinterher die Schrauben vorsichtig mit der Hand nachgezogen. Dies ist nötig, da die Magnete eine sehr geringe Festigkeit besitzen und daher leicht zerspringen.

Da das Anschlusskabel so kurz ist, liegt der Stecker in der Rahmenecke. Um dafür eine Durchführung zu schaffen, habe ich mit einer Säge zwei parallele Schnitte mit einem Abstand und einer Tiefe von 14 mm ausgeführt. Ich habe hierfür meine neue Japansäge benutzt; eine Dozuki mit einer Blattlänge von 250 mm. Die Japansägen vermitteln ein völlig neues Gefühl beim Sägen. Die Führung ist sehr einfach und die Schnitte gelingen ohne auszureißen und zu haken. Ich habe sehr schnell gelernt, präzise Schnitte auszuführen. Wer Japansägen nicht kennt, sollte sie unbedingt ausprobieren. Danach habe ich mit einem Stechbeitel die Nut ausgearbeitet.

Vor dem Verschrauben der Magnete habe ich den Rahmen an der Außenkante mit Fensterfarbe weiß gestrichen.

Nun habe ich den Rahmen mit zwei Schrauben an der Decke befestigt. Hierfür reichen zwei 4,5 mm Spax-Schrauben aus. Bei uns sind die Decken mit Gipskarton-Platten abgehängt. Damit ich bei der Montage von Lampen keine Schwierigkeiten mit dem Ausreißen von Schrauben und den nervenden Holraumdübeln bekomme, habe ich um jedes Anschlusskabel eine Holzplatte auf die Gipskarton-Platte gelegt.

Die Rahmenhöhe von 35 mm reicht aus, damit bei der Montage der Trafo des Paneels in dem entstehenden Holraum verschwinden kann.

Den Anschluss der Lampe unbedingt durch fachkundiges Personal (Elektriker) durchführen lassen.

Nach dem Anschluss des Trafos und dem Verbinden der Anschlussleitung mit dem Paneel, wird dieses einfach unter den Rahmen gehalten. Die Magnete ziehen das Paneel sofort an und halten es bombenfest. Jetzt kann es mit einigem Kraftaufwand in Position geschoben werden.

Links ein Foto von meiner Werkstatt ohne Licht und rechts mit der neuen Lampe. Jetzt ist es wirklich sehr hell ohne dass man geblendet wird, da die LED-Paneele das Licht sehr diffus streuen. Auch die Schattenbildung beim Arbeiten ist nicht so stark wie bei einem normalen “Heat Ball” (Glühlampe).

Hier die Liste der Verwendeten Bauteile:

- LED-Paneel: 39,00 €; warmweiß (3000K); 36W; 2700 lm

- 8 x Magnet: ca. 1,20€ / Stück; Durchmesser = 20 mm, Dicke = 4,0 mm, Haltekraft = 5kg

- Leiste: 35 x 35 x 2500 mm; Material Kiefer

- diverse Schrauben

Viel Spaß beim Nachmachen.